Инженеры создали материал для имплантов и самолетов, подражая природе

Многие природные материалы (кости, рога животных, дерево, скелеты морских ежей) полны дыр. Пустые пространства делают материалы легкими и одновременно прочными, а в некоторых случаях позволяют жидкостям организма проходить через поры. В костях, например, эти пространства обеспечивают возможность ремоделирования — кость может вырасти более или менее плотной в зависимости от физических требований. Однако создание синтетических материалов с аналогичными свойствами было сложной задачей для инженеров.

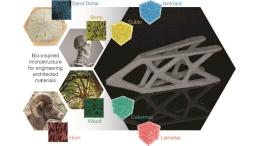

Ученые из Принстона (США) имитировали эти природные материалы, создавая микроструктуры с отверстиями разного размера, формы и ориентации. Новые структуры обладают настраиваемыми свойствами, основанными на соотношении материала и геометрии «пор». Отверстия могут иметь форму сфер (как, например, в скелетах морских ежей), ромбов (кость), колонн (дерево) или чечевицы (рог). Ученые контролировали плотность материала, изменяя размер отверстий и их ориентацию. Это позволило увеличить жесткость именно в тех областях структуры, которые потенциально будут подвергаться максимальной нагрузке. При этом новый пористый материал очень легок.

Эти сети специально разработанных отверстий называются «спинодальные микроструктуры». Научная статья опубликована в журнале Advanced Materials, кратко о ней рассказывает Techxplore. Новый материал пригодится, например, для создания лицевых имплантатов и деталей самолетов.

Чтобы продемонстрировать потенциальные возможности использования, исследователи разработали и напечатали на 3D-принтере лицевой имплант — такой как тот, который используется для восстановления лица после серьезной травмы в результате автомобильной аварии. В настоящее время хирурги используют для этого пластик или титан, но эти импланты не имеют нужной гибкости.

Исследователи объединили секции с отверстиями в форме колонны и чечевицы, чтобы создать имплант, который стал бы достаточно жестким, чтобы выдерживать силу жевания, и имел отверстия нужного размера, чтобы способствовать росту и заживлению кости. Прототип был изготовлен из фотополимерной смолы, его можно распечатать на 3D-принтере с использованием биосовместимых материалов.

Чтобы показать совершенно другое применение, инженеры объединили три типа микроструктур и создали кронштейн реактивного двигателя. Это важная часть самолета, которая удерживает двигатель на месте и должна быть одновременно прочной и легкой.

Ученые говорят, что с настройками отверстий можно «играть» почти бесконечно для максимально точного подбора материала к конкретной задаче. Ключевым аспектом успеха здесь является плавный и естественный переход от одного типа микроструктуры к другому в пределах одного и того же объекта. Материалы, изготовленные со спинодальной микроструктурой, также с меньшей вероятностью будут иметь слабые места, потому что отверстия расположены случайным образом, а не по регулярному шаблону.

Пока технология находится на стадии прототипа, ученые хотят еще более полно протестировать свойства материалов.