Легкий как алюминий, прочный как сталь — создан новый материал для авиации и космоса

Инженеры из Торонто представили композит, который сочетает легкость алюминия и жаропрочность дорогих титановых сплавов. При высоких температурах он сохраняет прочность на уровне обычной конструкционной стали, но весит в три раза меньше. Если технология дойдет до серийного производства, это значительно улучшит инженерные решения для авиации, ракетостроения и даже гиперзвуковых аппаратов. Результаты работы опубликованы в журнале Nature Communications.

От железобетона до нанометалла

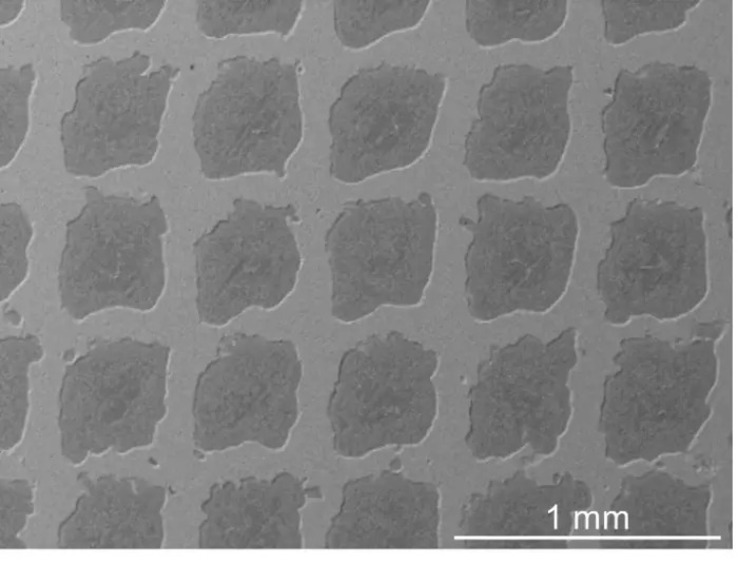

Идея была новая и старая одновременно: взять то, что человечество отточило за 150 лет в строительстве, и перенести на микроскопический уровень. В обычном железобетоне стальная арматура берет на себя растяжение, а бетон — сжатие. Инженеры из Канады сделали то же самое, только вместо бетона — алюминиевая матрица, а вместо арматуры — трехмерная сетка из титанового сплава Ti-6Al-4V с ячейками 200–500 микрон.

«Стальная арматура широко используется в строительной отрасли для повышения структурной прочности бетона в зданиях и других крупных сооружениях. Новые технологии, такие как аддитивное производство, также известное как 3D-печать по металлу, теперь позволили нам имитировать эту структуру в виде композита с металлической матрицей. Этот подход дает нам новые материалы с невиданными ранее свойствами», — говорит профессор Юй Цзоу, руководитель проекта.

Как именно его печатают и заливают

Процесс двухэтапный. Сначала лазерной порошковой печатью (LPBF) слой за слоем выращивают ажурный титановый каркас любой нужной геометрии. Толщина стенок сетки всего 200 микрон, но прочность титана делает ее суперпрочной и устойчивой.

Затем в вакууме под давлением 5–7 атмосфер в пустоты заливают расплав на основе алюминия с 11 % кремния и 4 % магния. При кристаллизации в «бетоне» самопроизвольно образуются миллиарды наночастиц оксида алюминия и кремния — именно они блокируют движение дислокаций при нагреве и не дают материалу «плыть».

Стресс-тест для материала

При комнатной температуре новый материал выдерживает нагрузку 700 МПа (это как если бы на квадратный сантиметр его поверхности можно было поставить груз примерно в 70 тонн — обычный авиационный алюминий уже начнет деформироваться при 10–15 тоннах).

При 300 °C (температура, близкая к той, что бывает рядом с реактивным двигателем) он все еще держит 550 МПа — обычный алюминий в таких условиях уже в 10 раз слабее.

При 500 °C (это уже температура раскаленного металла, почти красное каление) новый композит сохраняет 300–400 МПа — это все еще уровень хорошей конструкционной стали, а обычный алюминиевый сплав при такой жаре превращается буквально в пластилин (всего 5 МПа).

При этом он весит всего 3,3 г на кубический сантиметр — почти как чистый алюминий, в 2,4 раза легче стали и на 35 % легче чистого титана.

«По сути, чем они горячее, тем мягче они становятся, но наш композит ведет себя совершенно иначе», — говорит Чэньвэй Шао, первый автор статьи

Где это реально пригодится

- Турбины реактивных двигателей — температура на входе уже перевалила за 1600 °C, и каждый градус снижения температуры деталей даёт огромную экономию топлива.

- Тепловые щиты возвращаемых аппаратов и гиперзвуковых планеров.

- Корпуса двигателей электросамолетов — там важны и лёгкость, и способность выдерживать нагрев от мощных батарей.

- Космические аппараты многоразового использования — меньше вес, больше полезной нагрузки.

Пока материал прошел только лабораторные механические испытания и компьютерное моделирование. Следующий шаг — реальные детали для стендовых огневых испытаний двигателей. Если все пойдет по плану, первые промышленные образцы появятся через 4–6 лет.