Найден способ печати одним из самых твердых сплавов

Сплавы карбида вольфрама с кобальтом (WC-Co, одна из разновидностей была известна в СССР как «победит») высоко ценятся за свою твердость, но именно это свойство делает их крайне сложными в обработке. Существующий процесс производства очень ресурсоемкий и дорогой, поэтому давно назрел какой-то другой, более экономически целесообразный метод.

WC-Co применяются там, где нужна прочность и износостойкость, например в изготовлении режущего и строительного инструмента. Сейчас детали из этих сплавов делают методами порошковой металлургии, используя высокое давление и спекание. В Японии разработали технологию аддитивного производства (АП), то есть 3D-печать, в сочетании с лазерным облучением. Способ описан в International Journal of Refractory Metals and Hard Materials.

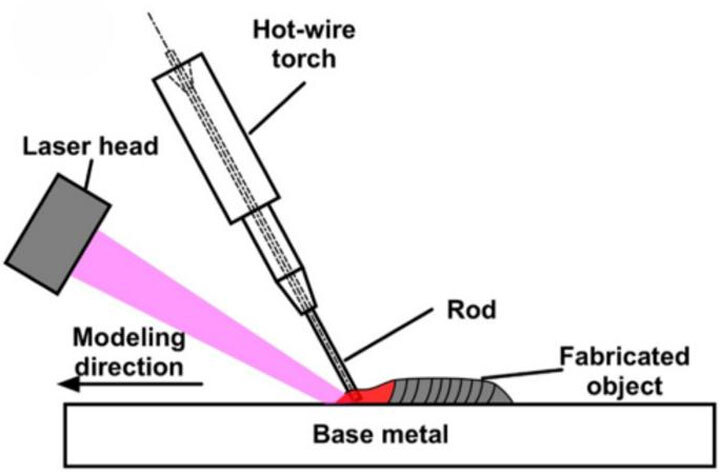

Идея состоит в комбинации АП, в частности, лазерного облучения с подогревом проволоки, и двух методов формования изделия:

- предполагает прямое облучение верхней части прутка из твердого сплава, который задает направление построения,

- луч направлен в зазор между нижней частью прутка и основным материалом (железом).

В обоих случаях металлы не полностью расплавляются, а лишь размягчаются для образования твердого сплава.

«Твердые сплавы — это чрезвычайно прочные материалы для режущих кромок инструмента и подобных применений. Они производятся из очень дорогого сырья, такого как вольфрам и кобальт, что делает крайне нежелательным лишний его расход. АП позволяет экономить сплав, нанося его только туда, где это действительно нужно», — пояснил автор-корреспондент статьи Кейта Марумото из Высшей школы передовых наук и инженерии Хиросимского университета.

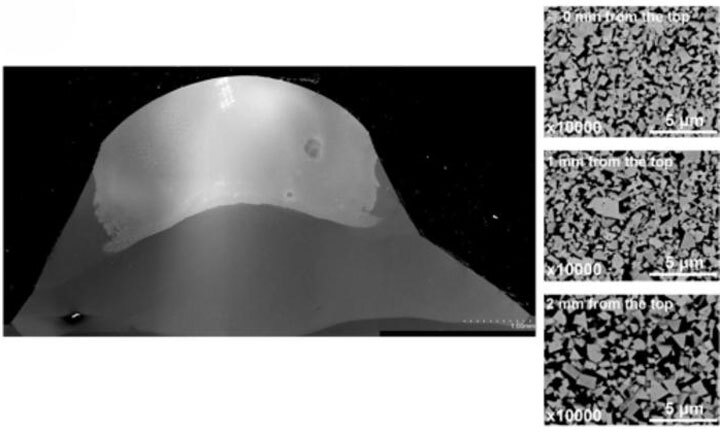

Новый метод эффективно сохраняет твердость и механическую целостность WC-Co, обеспечивая твердость основы свыше 1400 HV (единица измерения твердости по Виккерсу) без образования дефектов или разложения фазы. Это достойный показатель, который превосходят разве что сверхтвердые кристаллы вроде сапфира и алмаза. Изготовление деталей из твердого сплава без дефектов было основной задачей исследования, и она, хоть и с некоторыми оговорками, выполнена.

Метод с ведением прутка приводит к разложению WC в верхней части наплавки, а с ведением лазера не дает добиться хорошей твердости. Добавление промежуточного слоя из никелевого сплава, наряду с контролем и поддержанием температурного режима (выше температуры плавления кобальта, но ниже температуры роста зерен), позволило получить материал достаточно твердый и без брака.

Исследователи хотели бы продвинуться дальше в решении проблемы трещинообразования, а также в формировании более сложных геометрий, поделился Марумото.

«Формование металлических материалов путем их размягчения, а не полного расплавления — это новый подход с потенциалом для применения не только к твердым сплавам, которые были в фокусе нашего исследования, но и к другим материалам», — заключил он.