Как делают чипы и где их предел в нанометрах

Строительные блоки технологий

Трудно представить современный мир без микрочипов. Они лежат в основе устройств, которые мы используем для работы, путешествий, поддержания здоровья и развлечений — от автомобилей и смартфонов до МРТ-сканеров, промышленных роботов и дата-центров.

Что такое микрочип

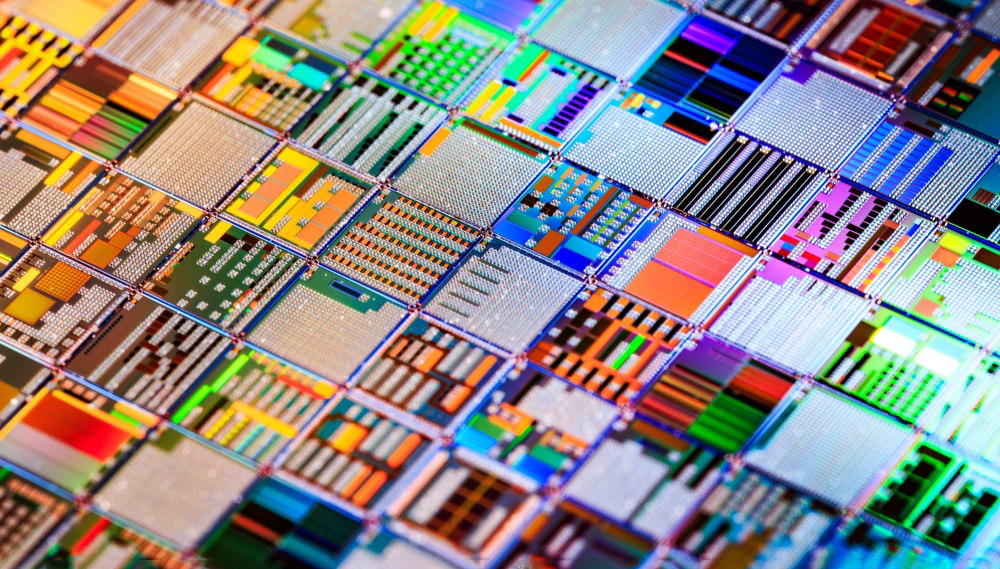

Микрочип (микросхема, интегральная схема или просто чип) — это набор электронных схем на небольшом плоском кусочке кремния. На нем вытравлены транзисторы — миниатюрные электрические переключатели, которые могут включать или выключать ток, а также пассивные элементы, которые им в этом помогают.

Разновидности чипов

Все микросхемы делятся на цифровые, аналоговые и (совсем немного) смешанные. Цифровые, в свою очередь, можно классифицировать по функционалу (как и аналоговые — но их слишком много разных, а мы не хотим, чтобы вы запутались): логические чипы, память, специализированные интегральные схемы и однокристальные системы. Каждую группу можно категоризировать глубже — но опять же, не будем заходить так далеко.

По способу изготовления микросхемы делятся на тонко- и толстопленочные гибридные, монолитные фотолитографические и эпитаксиально-планарные — но по большому счету вся эта классификация осталась в прошлом веке, и сейчас техпроцесс, применяющийся гигантами индустрии, плюс-минус одинаков принципиально и различается только разрешением.

Наноразмеры

Микросхема размером с ноготь содержит миллиарды транзисторов, поэтому легко понять, насколько маленькими должны быть элементы на чипе. В XXI веке размеры их измеряются в нанометрах и с развитием технологий продолжают уменьшаться, вплотную подойдя к физическому пределу.

Популярный нынче нанометр — это одна миллиардная метра или одна миллионная миллиметра. Для сравнения, диаметр эритроцита человека составляет в среднем 7000 нанометров, а вируса гриппа — около 100 нанометров. Самые передовые микрочипы содержат элементы размером всего в несколько десятков нанометров.

Цифровое золото

Главный материал, используемый в производстве чипов — кремний. Это классический полупроводник: он плохо пропускает ток, а легирование другими элементами, такими, например, как бор или фосфор, может его проводимость ухудшить, улучшить или сделать односторонней.

Хорошая новость заключается в том, что кремний повсюду. Это второй по распространенности элемент на Земле после кислорода, вместе с которым он входит в состав песка.

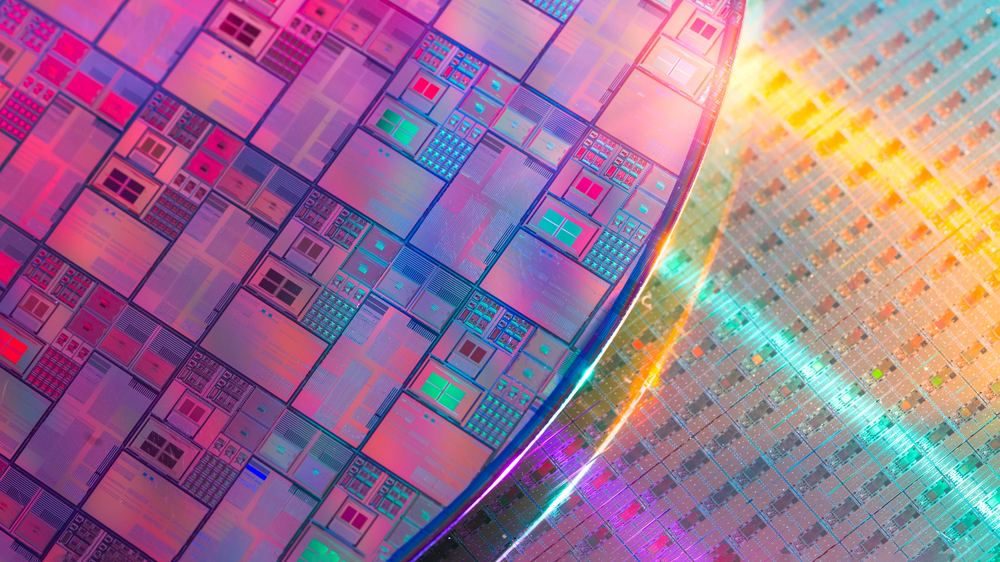

Кварцевый песок, собственно, и является основным сырьем для всего окружающего нас электронного великолепия. Его плавят и отливают в були (монокристаллические слитки), которые нарезают на тонкие пластины.

Фотолитография

Далее происходит самая что ни на есть магия — высокотехнологичная и основанная на передовых научных достижениях.

Нанесение фоторезиста

Пластина покрывается светочувствительным материалом — фоторезистом. Он бывает двух видов: позитивный и негативный.

Позитивный (используется чаще, потому что обладает лучшей разрешающей способностью) после облучения ультрафиолетом становится более растворимым — и, соответственно, открывает окна для травления и осаждения. Негативный, напротив, полимеризуется, защищая расположенные под ним участки.

Литография

Это ключевой этап процесса создания чипов. Кремниевую пластину с рисунком из фоторезиста подвергают воздействию глубокого (DUV) или экстремального ультрафиолета (EUV) с длиной волны от 365 до 13,5 нм. Оптика системы (линзы в DUV и зеркала в EUV) уменьшает и фокусирует узор на слое фоторезиста.

Получение точного узора каждый раз — это сложная задача. Во время этого процесса могут возникать помехи от частиц, преломление и другие физические или химические дефекты. Поэтому шаблон оптимизируют, внося в него намеренные деформации, рассчитанные методами вычислительной литографии — так, чтобы в результате схема работала правильно, даже отличаясь от напечатанного узора.

Травление

Пластину нагревают и обрабатывают, и часть резиста смывается, чтобы открыть трехмерный узор из открытых каналов. Травление может быть сухим (газами) и мокрым (в ванне с раствором).

Это крайне ответственный этап, ведь он проводится неоднократно (современные чипы содержат до 175 слоев), и важно, чтобы глубина вытравливаемых полостей была максимально точно выдержана.

Ионная имплантация

После травления пластину подвергают бомбардировке положительными или отрицательными ионами, чтобы настроить электрические свойства части узора. Чистый кремний — плохой проводник и плохой изолятор. Для односторонней проводимости, необходимой для работы транзисторов, его легируют, образуя p- и n-области.

После имплантации ионов в слой оставшиеся участки резиста, которые защищали области, не подлежащие изменению, удаляются.

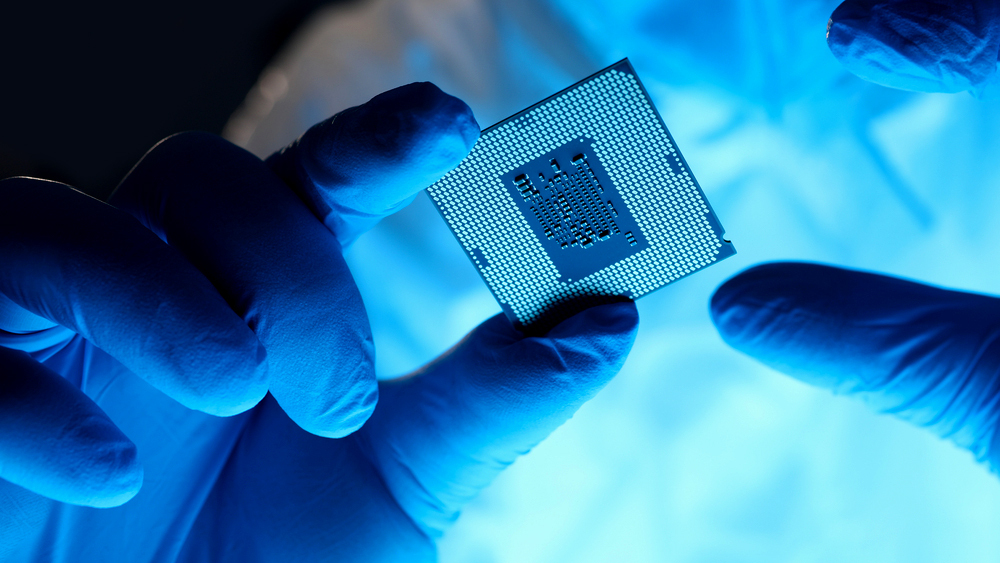

Упаковка

Вышеописанный процесс состоит из тысяч этапов и может занимать более трех месяцев от проектирования до производства. Когда все готово, пластину разрезают на отдельные чипы и при необходимости корпусируют: приклеивают к подложке, распаивают к выводам и закрывают крышкой, обеспечив эффективный теплоотвод, если предполагается нагрев при работе. В случае поверхностного монтажа выводы чипа образуются у него на нижней поверхности в виде шариков припоя, а бескорпусные схемы просто заливают пластиком поверх кристалла.

Чистые комнаты и костюмы кролика

Если даже самая маленькая пылинка или другие посторонние частицы попадут на пластину, они могут испортить микросхему. Поэтому производители чипов тщательно следят за чистотой своих фабрик. Воздух там примерно в 10 000 раз чище, чем снаружи, а сотрудники носят спецодежду, которую иногда называют «костюм кролика». Некоторые критически важные этапы изготовления осуществляются в вакууме.

Несмотря на такие серьезные меры, значительная часть готовой продукции отбраковывается: от 3–10% для хорошо отработанных техпроцессов до 15–30% для самых передовых — 7 нм и менее.

Гиганты и монополисты

Тем не менее, производство современных чипов, с учетом их цен — дело вполне доходное, хотя и «отбивается» весьма не скоро. Все производители микроэлектроники делятся на три категории.

Интегральные компании (IDM — Integrated Device Manufacturers)

Эти компании делают все сами: проектируют чипы, производят и продают их.

- Intel (США) — легенда в мире процессоров для ПК, долгое время была лидером, но в последние годы уступила позиции из-за трудностей с переходом на более тонкие техпроцессы.

- Samsung Electronics (Южная Корея) — второй по величине производитель чипов в мире, делает процессоры, память и многое другое с техпроцессом до 3 нм.

Бесфабричные компании (Fabless)

Проектируют чипы и отдают их производство на аутсорсинг контрактным производителям.

- Nvidia (США) — король графических процессоров и лидер в ИИ-чипах.

- Qualcomm (США) — специализируется на чипах для мобильных устройств Snapdragon.

- Apple — разрабатывает чипы M-серии для Mac и A-серии для iPhone/iPad.

Контрактные производители (Foundries)

Производят чипы по заказу других компаний, не разрабатывая свои.

- TSMC (Тайвань) — крупнейший в мире контрактный производитель, занимает более 50% рынка. Делает чипы для Apple, Nvidia, AMD, Qualcomm и многих других. Лидер по техпроцессам — уже освоил 3 нм и работает над 2 нм.

Чтобы были понятны масштабы — после землетрясения на Тайване в 1999 году, вынудившего приостановить производство, память DRAM во всем мире подорожала на 20–30%. - SMIC — главный игрок в Китае. Догоняет лидеров, освоив 7 нм, но ограничен санкциями США, из-за чего отстает в доступе к новейшему оборудованию.

Оборудование — высокотехнологичное, наукоемкое и запредельно дорогое

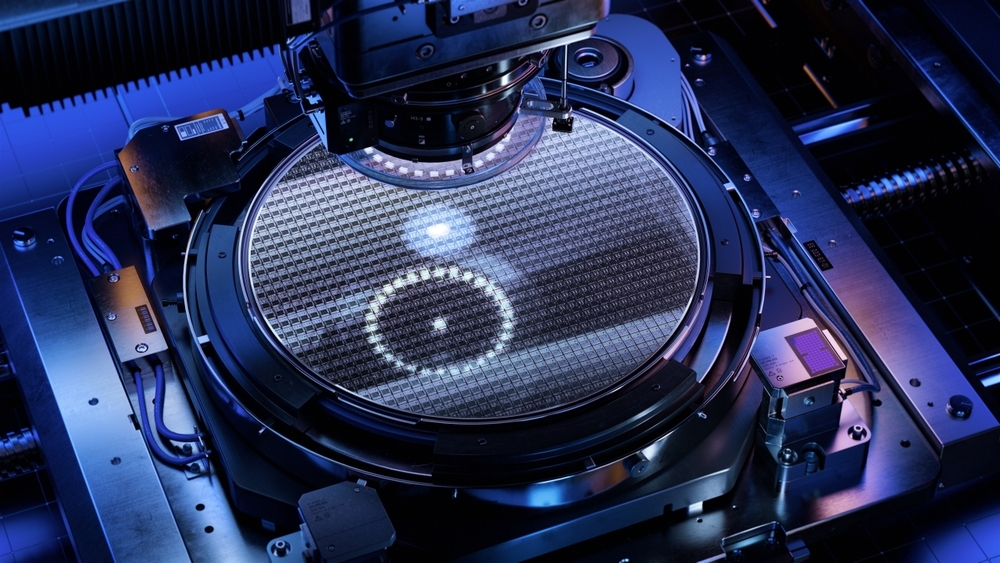

Основа любого производства микроэлектроники — литографическая машина. Эти огромные, невероятно сложные и дорогие станки выпускают всего несколько компаний в мире. Среди них выделяется фактический монополист — голландская ASML, занимающая 60–70% рынка в целом и около 90% в сегменте самых передовых чипов.

США всеми силами давят на ASML, чтобы она не продавала свою продукцию Китаю — и та действительно не поставляет в Поднебесную самые передовые разработки, хотя в более старых моделях, как и в их обслуживании, не отказывает. Впрочем, стабильность такого сотрудничества, с учетом геополитических перипетий последних лет, остается под вопросом. Более того, Bloomberg в прошлом году утверждал, что в случае конфликта КНР с Тайванем ASML может дистанционно вывести из строя свое «самое сложное в мире» оборудование, установленное на TSMC.

Китай тем временем энергично строит свой технологический суверенитет. По некоторым данным, Huawei и SMIC уже тестируют собственные литографические системы с длиной волны 13,5 нм (как у EUV от ASML), хотя это пока на стадии испытаний.

Пределы технологические, физические и экономические

У передовиков же, не в последнюю очередь благодаря взаимным многомиллиардным инвестициям, техпроцесс в нанометрах продолжает уменьшаться, дойдя до 2 нм (выпуск уже начат, TSMC и Intel обещают наладить массовое производство в 2025–2026 году) с плотностью 200–300 миллионов транзисторов на мм2 — близко к пределу.

Дальнейшее увеличение интеграции столкнется с непреодолимыми трудностями, которые потребуют принципиально иных подходов и новых решений.

Квантовая механика

Когда размер транзистора приближается к 1 нм (примерно 5–10 атомов кремния), начинают доминировать квантовые эффекты, такие как туннелирование электронов через изоляторы. Это делает транзисторы ненадежными — они либо пропускают ток, когда не должны, либо не могут переключаться достаточно быстро.

Разрешение литографии

Самые современные машины High-NA EUV от ASML позволяют достичь разрешения 8–10 нм. Для дальнейшего его увеличения приходится прибегать к ухищрениям вроде многократной экспозиции. На большее ультрафиолет просто не способен, а электронно-лучевая литография — слишком медленная для массового производства.

Экономические пределы

Стоимость разработки и производства растет экспоненциально. Например, переход с 5 нм на 3 нм увеличил затраты TSMC на фабрику с 20 до 30 миллиардов долларов. Стоимость литографической производственной линии доходит до 380 миллионов долларов, ее установка и наладка занимает месяцы и обходится в миллионы.

При сохранении приверженности нынешним технологиям прорыв за пределы 1 нм маловероятен (хотя работы в этом направлении ведутся). Будущее за квантовыми и фотонными вычислениями, нейросетевыми алгоритмами и новыми материалами — графеном и двумерными пленками.

Текст: Сергей Кобин